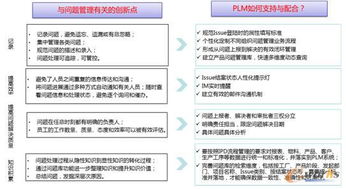

隨著市場競爭日益激烈,企業產品創新和質量管理變得尤為關鍵。傳統的問題管理方式依賴人工記錄和處理,容易出現效率低下、信息孤島、責任不清等問題。而PLM(產品生命周期管理)系統,尤其是Teamcenter平臺,為實現企業產品問題管理的標準化提供了高效可行的解決方案。

一、企業產品問題管理標準化的意義

產品問題管理標準化是企業質量管理體系的重要組成部分。通過標準化流程,企業能夠快速識別、記錄、分析和解決產品在設計、制造及售后環節出現的問題。這不僅有助于縮短產品開發周期,還能顯著提升產品質量,減少返工和維修成本,增強客戶滿意度,最終提高市場競爭力。

二、PLM Teamcenter系統的優勢

Teamcenter作為全球領先的PLM系統,集成了產品數據管理、流程管理和協同工作功能。它支持從概念設計到退役的全生命周期管理,特別適用于復雜產品的開發。在問題管理方面,Teamcenter提供了以下核心優勢:

- 集中式數據管理:所有產品問題和相關數據集中存儲,避免信息分散和丟失。

- 標準化流程定義:企業可自定義問題提交、分配、處理和關閉的標準化流程,確保每個步驟都有明確的責任人和時間節點。

- 實時協同與追蹤:團隊成員可在系統內實時協作,追蹤問題處理進度,減少溝通成本。

- 數據分析與報告:系統自動生成問題統計報告,幫助企業識別常見問題根源,推動持續改進。

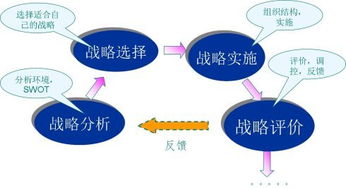

三、利用Teamcenter實現問題管理標準化的步驟

- 需求分析與流程設計:企業首先需明確問題管理的需求,例如問題分類、優先級劃分和解決時限。基于此,在Teamcenter中設計標準化流程,包括問題提交表單、審批流程和反饋機制。

- 系統配置與集成:根據設計好的流程,配置Teamcenter中的工作流模塊,并將其與企業的ERP、CAD等系統集成,確保數據一致性。

- 培訓與推廣:對員工進行系統操作培訓,強調標準化流程的重要性,確保全員參與和遵守。

- 實施與監控:啟動系統后,定期監控問題處理效率,收集用戶反饋,不斷優化流程。

- 持續改進:利用Teamcenter的分析工具,識別問題高發環節,推動產品設計和工藝的改進,形成良性循環。

四、案例分析:某制造企業的成功實踐

以某汽車零部件制造企業為例,在引入Teamcenter系統前,其產品問題處理平均需時15天,且責任不清導致重復問題頻發。通過實施Teamcenter標準化問題管理流程后,問題處理時間縮短至5天,問題復發率降低30%。系統還幫助企業建立了知識庫,將解決方案標準化,顯著提升了整體效率。

五、結論

在數字化時代,利用PLM Teamcenter系統實現企業產品問題管理標準化,不僅是技術升級,更是管理理念的革新。它幫助企業構建高效、透明的問題處理機制,支持產品創新和質量提升。未來,隨著人工智能和物聯網技術的融合,Teamcenter等系統將進一步賦能企業,實現更智能化的質量管理。企業應積極擁抱這一趨勢,以標準化驅動持續創新和競爭力提升。